Машина для индукционной закалки целых зубьев

Машина для индукционной закалки цельных зубьев

Название продукта: Закалка цельных зубьев поворотного подшипника

Категория процесса: Индукционная закалка цельных зубьев

Спецификация продукта: 0,3 м ~ 1,6 м Материал: Кольцевая ковка 42CrMo

Требования к твердости: Твердость поверхности 50 ~ 60HRC; Эффективная глубина упрочненного слоя ≥ 2,2 мм (критическая

степень твердости 40 HRC)

Толщина заготовки: 50-100 мм

Вес заготовки: 20 ~ 500 кг

Скорость вращения заготовки: 10-50 об/мин

Модуль закалки заготовки: 3-14

Перемещение датчика:

Точность позиционирования ±0,05 мм Слой упрочнения корня ≥1,2 мм (критическая

степень твердости 40HRC)

Применимые технические характеристики станков:

1. Эксплуатационные характеристики

Полнозубчатый закалочный станок с ЧПУ консольного типа имеет функции ручного и автоматического управления. Он подходит для штучного и серийного производства деталей. Он имеет функции непрерывной и одновременной закалки. В основном используется для крупногабаритных поворотных подшипников, внутренних зубьев, наружных зубьев, поверхностей зубьев и т.д. Общая закалка кольцевых деталей также подходит для Высокочастотная индукционная нагревательная машина упрочнение колесных, кольцевых и плоских деталей. Широко используется в области индукционной термообработки в ветроэнергетике, автомобилестроении, строительной технике и станкостроении. Разумная структура, полный набор функций, удобная установка и отладка.

2. Конструктивные особенности

Конструкция станка использует метод консольного типа + поворотного стола, балка несет силовую нагрузку, может перемещаться вверх и вниз, влево и вправо и одновременно закаляет поверхность зуба обрабатываемой детали;

Заготовка укладывается ровно, и благодаря системе 840DSL выравнивание датчика и поверхности закалки осуществляется с помощью направляющей нагрузки и мобильной системы числового управления, а также осуществляется общая закалка заготовки.

Система Siemens позволяет осуществлять точный контроль зазора, а отклонение точности составляет ≤0,2 мм. Весь комплект оборудования включает в себя комплект балки и рабочей консоли, комплект нагревательной нагрузки и комплект встроенного датчика распыления жидкости для индукционной закалки.

Настраиваемый интерфейс ручного управления, гибкое проводное подключение, может быть расширен до 1 метра от нагрузки, с добавлением мощности, вычитанием, резкой распылением жидкости, доступом, нагревом, доступом, маховичком перемещения и другими операциями, что удобно операторам для настройки модели продукта. После настройки система автоматически произведет запись, и последующее массовое производство больше не будет регулироваться.

3. Основные технические параметры закалочных станков

Требования к категории №

1) Точность позиционирования перемещения датчика: ± 0,05 мм

2) Скорость вращения заготовки: 10-50 об/мин

3) Скорость перемещения датчика: 0-5000 мм/мин

4) Максимальный вес обрабатываемой детали: 500 кг

5) Максимальная толщина обрабатываемой детали: 100 мм

6) Глубина упрочненного слоя заготовки: ≥ 2,2 мм (критическое значение твердости 40HRC)

7) Упрочненный слой зубчатой канавки: ≥1,2 мм (критическое значение твердости 40HRC)

8) Твердость поверхности после закалки: 50-60HRC

9) Диапазон модулей закалки заготовки: 3-14

10) Диапазон диаметров заготовки: 300-1600 мм

-

Машина для усадки инструмента

Машина для усадки инструмента

-

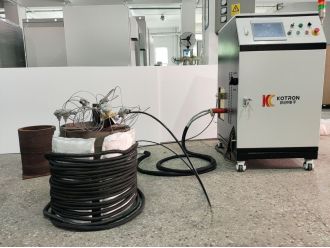

Портативная машина индукционного нагрева с воздушным охлаждением мощностью 80 кВт

Портативная машина индукционного нагрева с воздушным охлаждением мощностью 80 кВт для предварительного нагрева сварного шва и термообработки после сварки и термоусадочной установки

-

Машины индукционного нагрева мощностью 80 кВт и 250 кВт для термообработки металлических поверхностей, таких как валы, кольца ступиц и стальные прутки

машина индукционного нагрева для термообработки металлов, таких как валы, кольца ступичных колес и стальные прутки

-

Универсальная машина для индукционного нагрева мощностью 60 кВт - Выращивание кристаллов

Универсальная машина индукционного нагрева мощностью 60 кВт - Плавление монокристаллического кремния, выращивание кристаллов

-

Трансформатор

Обычный трансформатор: Простота использования, быстрое подключение, безопасность и надежность. Трансформатор с переменным передаточным числом: Гибкая регулировка, адаптация к различным катушкам индуктивности и местам применения.

Пожалуйста, не стесняйтесь оставить свой запрос в форме ниже. Мы ответим вам в течение 24 часов.